世屋の稲刈り、ことしも!

現代農業て゜は、、強制乾燥して出荷して秋おわり!

(↑ 大宮町)

しかし世屋の米は更に天日干し。

ひとてまもふたてまもかけます、米がうまいわけです。

さてそのあとの藁。

かってはなわやムシロやワラジに、あるいは畑の敷き藁や家畜の飼料に。

しかし、いまはなかなかそうはいきません。

そんななか、稲藁からエタノールを作るという試みにコス課題をクリアするいい結果がでたというニュース。

こんな話です。

*1) エタノール製造工場での製造規模を1万kL/年とし、工場で利用する熱エネルギーを地域で発生する廃棄物の焼却熱で得た場合の試算値。製造設備の減価償却費はコストに含まれていない。

◆新手法でコストを15円/L低減

根から吸い上げた水と葉から取り入れた空気中の二酸化炭素を利用する植物。太陽光のエネルギーを吸収して水と二酸化炭素からさまざまな有機物を作り出している。最も重要なのは「ブドウ糖(グルコース)」を作り出す反応だ。

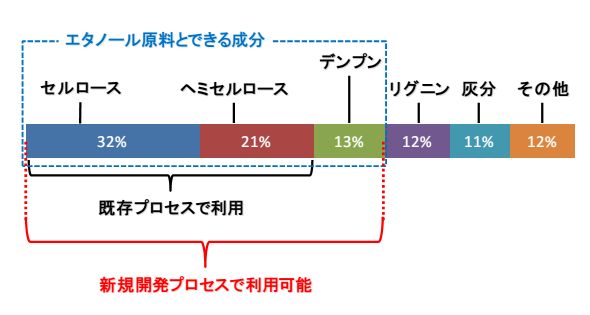

植物は目的に応じてグルコース分子を多数つなぎ合わせている。グルコース分子が直線状に所々枝分かれしながら多数結び付くと「デンプン」になる。グルコース分子が結び付く際、異なるつながり方をすると「セルロース」や「ヘミセルロース」になる。ヒトはセルロースを消化することはできないが、植物繊維として役立てている。例えば紙の主成分はセルロースだ。

バイオエタノールを製造する際、グルコースからエタノールを作り出す反応は「発酵」としてなじみ深い。製造コストも低い。問題なのはセルロースやデンプンをグルコースに分解する反応だ。

大成建設がコストを低減できたのはこれまで原料として考えていたセルロースとヘミセルロースに加えて、デンプンも利用したからだ(図2)。従来の手法でも1L当たりの製造コストは85.2円であり、100円を下回っていたが、二酸化炭素の削減率が低く、45%だった(試算の条件は新手法と同じ)。[畑陽一郎,スマートジャパン]から

、、、、、、、、

里山の暮らしシステムには学んで明日にいかす知恵がまだまだたくさんあります。